- Zu vermieten

- Zu verkaufen

- Unser Sortiment

- Gebrauchte Geräte

Das Unterpulverschweißsystem (UP) von Redrock eignet sich für zahlreiche Fertigungsbetriebe und industrielle Anwendungen. Mit der richtigen Konfiguration können Sie Ihre Schweißarbeiten optimieren, um schneller, effizienter und mit höheren Auftragsraten Schweißnähte in höchster Qualität zu liefern.

Die Unterpulver-Schweißsysteme von Redrock eignen sich für verschiedene große Infrastrukturprojekte, darunter Windkraftanlagen, Brückenkomponenten, Eisenbahnwaggons und Ölplattformen.

Das Unterpulverschweißen wird in der Fertigungsindustrie häufig zum Schweißen großer Bauteile eingesetzt und eignet sich besonders für die Bearbeitung sehr dicker Stahlabschnitte. Es ermöglicht einen hohen Durchsatz und die Herstellung hochwertiger Schweißnähte mit hervorragenden mechanischen Eigenschaften.

Das Unterpulverschweißen wird im Schiffbau häufig zum Schweißen großer Stahlkonstruktionen eingesetzt, da es bei dickerem Stahl und höheren Temperaturen eine hohe Eindringtiefe ermöglicht.

Schweißverfahren in der Automobilindustrie werden häufig durch das Unterpulverschweißen unterstützt, das sowohl eine hohe Eindringtiefe als auch hohe Abschmelzleistungen bietet.

Das Unterpulverschweißverfahren wird häufig im Eisenbahnbau eingesetzt, da es die Produktivität erhöht, den Betrieb rationalisiert und einen hohen Durchsatz mit hochwertigen Schweißnähten ermöglicht.

Das Unterpulverschweißen hat seinen Namen vom Verfahren selbst.

Der Schweißvorgang ist für das Auge unsichtbar, da er unter einer dicken Flussmittelschicht stattfindet. Das Flussmittel ist im geschmolzenen Zustand leitfähig und ermöglicht die Stromübertragung auf das Werkstück ohne Funken, Spritzer oder Rauch. Das Flussmittel wird aus einem Trichter durch einen Schweißkopf mit kontinuierlicher Zufuhr zugeführt. Je nach Aufbau werden ein bis fünf Drähte (Elektroden) kontinuierlich zugeführt, um einen Lichtbogen unter dem Flussmittel aufrechtzuerhalten. Überschüssiges Flussmittel kann über ein Flussmittelrückgewinnungssystem zur Wiederverwendung gesammelt werden.

Die Hauptkomponenten, die für ein Unterpulverschweißsystem benötigt werden, sind:

Redrock kann eine Vielzahl von Zusatzgeräten zur Unterstützung des Unterpulverschweißverfahrens zum Verkauf oder zur Miete anbieten.

Sub-Arc-Traktoren sind ideal für den mobilen Einsatz in Werkstätten geeignet, in denen das SAW-Verfahren für eine Reihe von Anwendungen erforderlich ist. Da der Traktor tragbar ist, können Sie ihn zum Werkstück bewegen und so die manuelle Handhabung von Objekten reduzieren. Diese eignen sich für lange und gerade Schweißarbeiten an Werkstücken bis zu 10 Fuß. Ein Unterpulver-Traktor bietet dem Bediener Komfort und einfache Bedienung über ein digitales Bedienfeld. Bei einigen Systemen steuert eine zentrale Einheit die Schweißparameter wie Geschwindigkeit und Polarität sowie die UP-Traktoreinheit anstelle von zwei Bedienfeldern.

Zum Schweißen großer Objekte kann der Schweißkopf des UP-Schweißsystems über dem Werkstück positioniert und mit einem Rotator kombiniert werden, um das Objekt mit konstanter Geschwindigkeit zu drehen.

Wir können konventionelle und selbstausrichtende Schweißrotatoren liefern – sprechen Sie mit unserem Team, um sich beraten zu lassen und Preise zu erfragen.

Positionierer können die Effizienz des Bedieners bei manuellen Schweißarbeiten erhöhen oder in einen mechanischen Prozess integriert werden.

Wir führen eine Vielzahl von Positionierern, die für eine Reihe von Vorgängen geeignet sind, wie z. B. unsere 3-Achsen-Hydraulikpositionierer mit einstellbarer Geschwindigkeit und hoher Winkeldrehung, die Schweißern die Handhabung erleichtern. Wir führen auch Schwerlast-Wiegepositionierer für Lasten von 150 kg bis 100 Tonnen.

Zur Automatisierung des Schweißprozesses großer zylindrischer Objekte wie Windtürme und Druckbehälter können Positionierer integriert werden, um den Arbeitsprozess zu optimieren.

Manipulatorsysteme für das Unterpulverschweißen bestehen aus mehreren Komponenten, darunter ein System zur Rückgewinnung des Schweißpulvers und ein motorisierter Fahrwagen mit Vorwärts- und Rückwärtsbewegungen in verschiedenen Geschwindigkeiten. Diese können in Säulen- und Auslegermanipulatoren und andere Modelle integriert werden, wobei auch Kamerasysteme mit Fernsteuerung verfügbar sind. Kameras können die Qualität der Schweißnaht weiter verbessern, da Schweißkopf, Ausrichtung und Prozess sichtbar sind. Einige Kameramodelle können zusätzliche Beleuchtung für eine bessere Sichtbarkeit bereitstellen.

Häufig gestellte Fragen

Drahtelektrode und Drahtvorschubgerät: Eine Drahtelektrode wird kontinuierlich in das Schweißbad eingeführt, wobei ein Drahtvorschubgerät zur Steuerung der Drahtvorschubgeschwindigkeit verwendet wird.

Stromquelle und Steuereinheit: Eine Stromquelle wird zur Erzeugung des Lichtbogens verwendet, zusammen mit einer Steuereinheit, die die Schweißparameter einstellt und steuert.

Mechanische Bewegung und Flussmittelbehälter: Die mechanische Bewegung wird zur Bewegung des Schweißsystems oder des Werkstücks verwendet. Ein Flussmittelbehälter wird zur Lagerung und Zuführung des körnigen Flussmittels verwendet.

Die anfänglichen Einrichtungskosten für das Unterpulverschweißen können je nach mehreren Faktoren variieren, darunter der Schweißvorgang selbst, spezifische Anwendungsanforderungen, Materialien, Stromquellen und Schweißparameter.

Das Unterpulverschweißverfahren gilt jedoch im Allgemeinen als kostengünstiges Schweißverfahren, das sich lohnt.

Beim Unterpulver-Auftragschweißen wird eine Schicht aus einem anderen Material auf die Oberfläche eines günstigeren Materials geschweißt.

Dadurch werden die Materialkosten gesenkt oder es kann eine Legierung verwendet werden, die in ihrer reinen Form nicht geeignet ist.

Das Auftragschweißen mit dem Unterpulver-Verfahren bietet sich an, wenn die Oberflächeneigenschaften dünner Materialien durch Auftragen einer harten, verschleißfesten Schicht verbessert werden sollen.

Es wird in vielen Branchen eingesetzt, um die Leistung und Langlebigkeit kritischer Anlagen zu verbessern, darunter Pipelines in der Öl- und Gasindustrie sowie Turbinenschaufeln und Kesselrohre in der Energieerzeugung.

Da das Flussmittel in einem Unterpulverschweißsystem kontinuierlich aus einem Trichter zugeführt wird, ist ein Flussmittelrückgewinnungssystem für die Senkung der Betriebskosten von entscheidender Bedeutung. Die effizientesten Flussmittelrückgewinnungssysteme können geschmolzene Schlacke und Staub automatisch vom verbrauchten Flussmittel trennen und nur das verwendbare Flussmittel zur Wiederverwendung in den Trichter zurückführen.

Durch die automatische Schlackenentfernung und die Trennung von verunreinigtem Flussmittel wird Arbeitszeit eingespart. Da das gesamte in den Trichter zurückgeführte Flussmittel frei von Verunreinigungen ist, bleibt die Qualität der Schweißnähte gleichbleibend hoch. Natürlich ermöglicht das Recycling von Flussmittel Einsparungen im Betrieb.

Das Unterpulverschweißverfahren ist eng mit dem Lichtbogenschweißen verwandt, unterscheidet sich jedoch in einigen Details.

Die Schweißzone des Unterpulverschweißens ist unter einer Flussmittelschicht verborgen und bietet den Arbeitern somit einen höheren Schutz, während das Lichtbogenschweißverfahren je nach verwendeter Methode auch durch Gas abgeschirmt werden kann.

Das Unterpulverschweißen profitiert von einer hohen Abscheidungsrate, wodurch sich das Unterpulverschweißverfahren ideal für dicke Bleche und tiefe Schweißnähte eignet. Andere Lichtbogenschweißverfahren können variieren, wobei GMAW und SMAW moderate Raten bieten und GTAW langsamer ist, aber eine sehr präzise Schweißqualität aufweist.

Unterpulverschweißverfahren sind hochgradig automatisiert und bieten die Kontrolle über verschiedene Parameter, einschließlich der Schweißgeschwindigkeit und -position, während das Lichtbogenschweißen von manuellen bis hin zu halbautomatischen Prozessen reichen kann.

Das bei den UP-Verfahren verwendete Flussmittel sorgt für eine im Allgemeinen saubere Schweißnaht, da nur minimale Schweißspritzer entstehen. Bei anderen Schweißverfahren kann dies variieren, wobei das SMAW-Verfahren im Allgemeinen mehr Spritzer erzeugt und das GMAW/WIG-Verfahren sauberere Schweißnähte bietet.

Das Unterpulverschweißverfahren ist äußerst vielseitig und kann für eine saubere Schweißnaht bei vielen Materialien eingesetzt werden. Es wird häufig bei hoch- und niedriglegierten Elementen eingesetzt, darunter Stahl mit mittlerem Kohlenstoffgehalt und Edelstahl sowie bei Legierungen auf Nickelbasis und anderen Metallen.

Sprechen Sie mit unserem Team, wenn Sie eine passgenaue Lösung für Ihren Automatisierungsbedarf im Bereich Schweißen suchen.

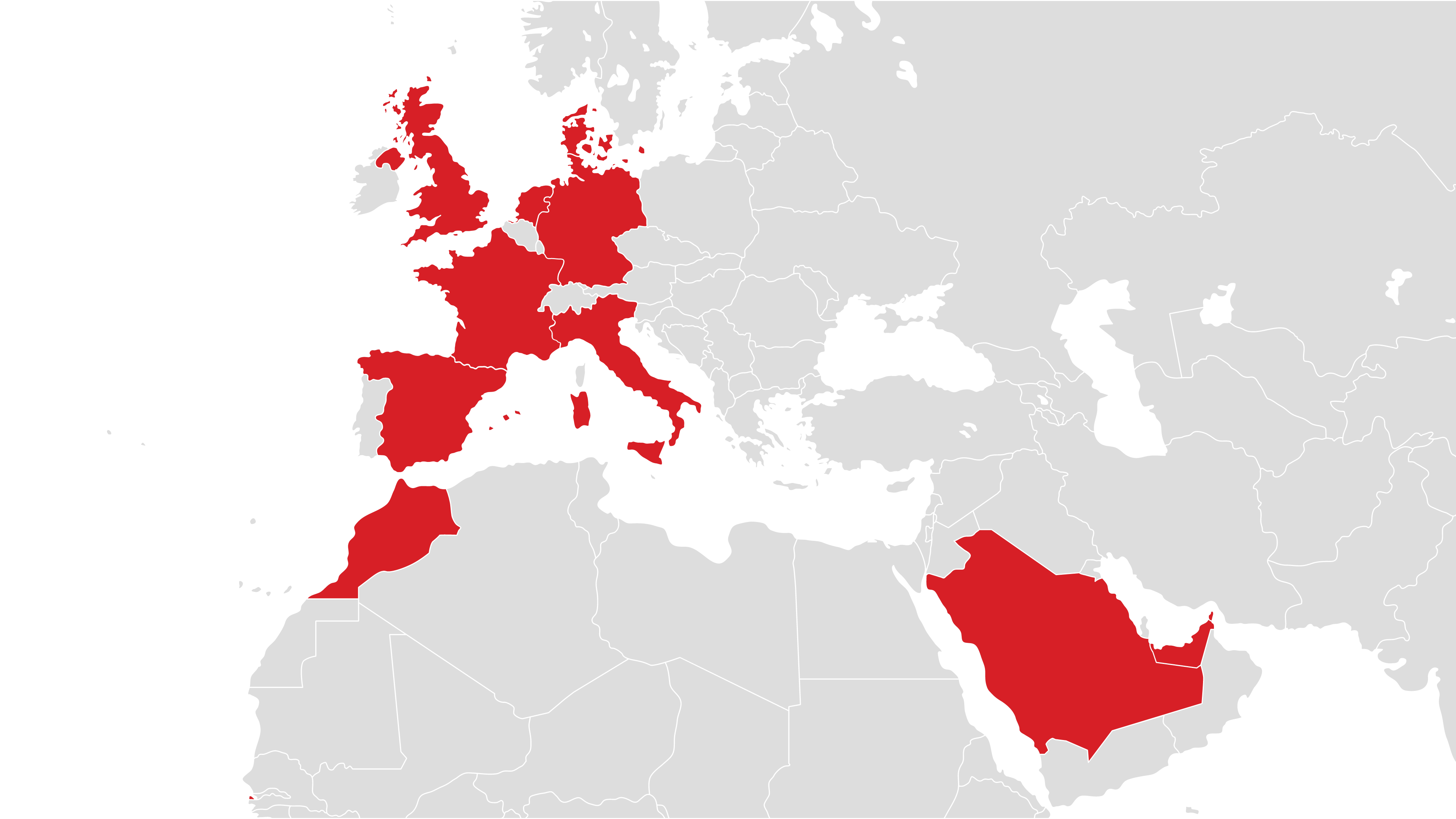

Dank unseres weltweiten Expansionskurses verfügen wir über mehrere internationale Standorte, von denen aus wir unsere Kunden mit einer breiten Palette an schweißtechnischen Lösungen beliefern können.